徑向對稱激光焊接工藝的應用

徑向對稱激光焊接工藝的應用

在人們認為激光能夠焊接金屬的時候,考慮用激光焊接塑料的人并不多。的確,這是一件難事。為了形成搭接焊縫,在試圖熔化底層時,頂板由于強烈地吸收CO2激光束通常熔化得太多;而對焊則由于安裝要求和塑料熔體的支托比較困難而難于實現(xiàn)。然而,徑向對稱塑料部件的激光焊接是當下塑料連接技術較有效的方法之一,此工藝在連接潔凈度及高精度方面具有強大的技術優(yōu)勢及經(jīng)濟性可行性。

基本原理

依據(jù)焊接產(chǎn)品的幾何結構,根據(jù)激光能量的控制方式可以分為輪廓焊接,準同步焊接及同步焊接這幾種方式。在輪廓焊接中,激光束與工件焊接位置相對繞轉而成的徑向對稱焊接特殊方式。在焊接過程中,激光束沿著既定軌跡對產(chǎn)品進行一次或多次的激光束慢速掃描使待焊接產(chǎn)品接觸面升溫熔化,然后漸次冷卻,形成焊接輪廓。

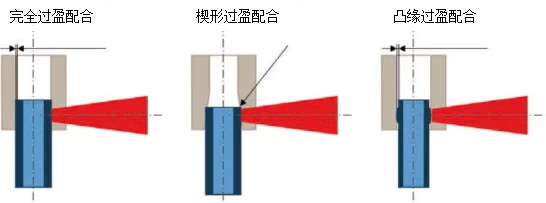

此種焊接方式與一般激光塑料焊接較大的區(qū)別是焊接過程中施加的加持力方式有所不同,在徑向對稱產(chǎn)品焊接過程中,需要依據(jù)產(chǎn)品的機構采用過盈配合的方式施加焊接過程中所必須的壓力,這樣就無需準備外部施力結構。此種焊接方式具有明顯的經(jīng)濟可行性及縮短了整個焊接節(jié)拍。因此兩件產(chǎn)品件的配合公差就顯得尤為重要,前期準備工作中結構設計、注塑等環(huán)節(jié)中要引起足夠重視。

三種不同工藝方式

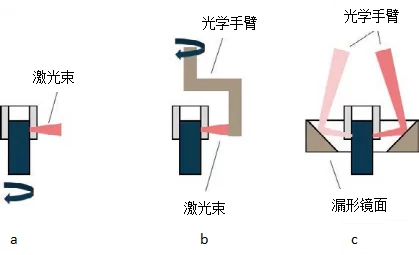

下圖展示了徑向對稱旋轉焊接在工業(yè)生產(chǎn)中常用的三種方式圖例及其解釋,較主要的區(qū)別是激光束的運動控制方式的不同。

(a) 激光束固定,產(chǎn)品旋轉

目前應用較為簡潔并且大量的一種方式為固定光學路徑產(chǎn)品旋轉系統(tǒng)(見圖1a),尤其是對于沒有線束,管道等相對復雜的機構的產(chǎn)品。在此種焊接過程中,產(chǎn)品被固定在一個旋轉平臺上,產(chǎn)品會沿著既定激光束旋轉一周或是多周,其中較主要的一個工藝參數(shù)就是產(chǎn)品的圓周進給速度及所需要的激光束能量,這些參數(shù)都可以進行工藝設定及進行相應的優(yōu)化。

此種焊接方式具是一種經(jīng)濟型的解決方案,并且利于設計實現(xiàn)的便捷性,其較大的優(yōu)勢是可以使用高溫計或是遠紅外相機實現(xiàn)過程控制。但是這種工藝在高自動化及加工產(chǎn)品尺寸上具有一定的局限性(如產(chǎn)品總體外觀尺寸,管線長度等…)

(b) 產(chǎn)品固定,激光束繞轉

第二種工藝方式與**種工藝方式實現(xiàn)方式有所不同,并且也已有十多年的應用經(jīng)驗。在此種工藝中,工件被固定在載具上面,激光束通過合適的光學結構(光學臂)繞轉工件,主要的工藝參數(shù)與上述**種工藝方式一致。

這種焊接方式一個較大的優(yōu)勢是可以實現(xiàn)較大幾何尺寸產(chǎn)品的焊接,或是在非焊接部位有線纜的產(chǎn)品,就使得部分焊接產(chǎn)品的線纜可以很長,甚至長達數(shù)米。全新一代的焊接模組具有大量的適用性,易于實現(xiàn)自動化集成,該組激光安全等級可達1級。

(c) 產(chǎn)品固定,激光束通過反射鏡透射到產(chǎn)品上

目前較新的徑向焊接技術是基于激光掃描技術的準同步焊接。掃描振鏡引導控制激光束的移動,并且投射到錐形鏡面上,錐形鏡面將激光束反射到待焊接位置(Fig1.c),在此種結構下,激光束作環(huán)形運動形成沿著產(chǎn)品繞轉的能量光束。

與上述焊接方式相較,除了適用較大產(chǎn)品尺寸以及含有線纜的產(chǎn)品焊接,此焊接工藝還有一個較主要的優(yōu)勢就是可以實現(xiàn)焊接軌跡的較大自由化變換,不單是圓形焊接軌道,還可以實現(xiàn)準同步多軌道的焊接。另外一個優(yōu)勢就是得益于高速掃描振鏡的加工速度,焊接速度可以大幅提升。由于采用了更多的光學部件,使得在線監(jiān)測變得一定程度上的受限,另外還要對這些光學器件進行定期的監(jiān)測、維護。

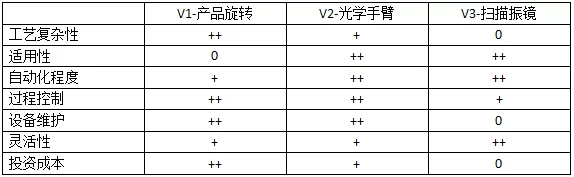

焊接工藝比較

由于每一種的焊接方式都有一定的優(yōu)勢及相應的局限性,下表展示了同焊接方式的在使用上的優(yōu)劣性供參考。在實際使用中這三種方式根據(jù)各自的需要都有采用,并且都在汽車電子產(chǎn)業(yè)中實現(xiàn)了規(guī)模化的工業(yè)生產(chǎn)。

工藝過程監(jiān)控

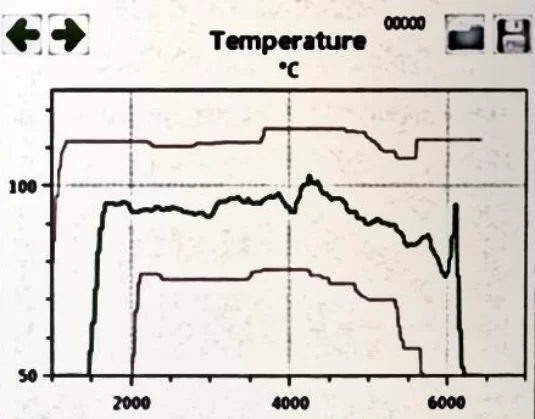

一般常用的輪廓焊接中都需要使用工藝過程監(jiān)控,工業(yè)生產(chǎn)中較常用也是迄今為止較為經(jīng)濟有效的方法是通過高溫計來監(jiān)測焊接區(qū)域的溫度。在上述三種焊接方式中均是將高溫計耦合至激光傳輸光路中進行同步測量。依據(jù)材料及其添加劑的不同,溫度量測信號實時而動,并且可以設定上下限范圍,上下焊接件之間的不良接觸或是空氣間隙都能通過這種方式監(jiān)測出來。通過這種方法還可以根據(jù)溫度曲線變化適時調節(jié)激光器的輸出能量。

應用實例

徑向焊接較為大量的應用主要有管線相關的連接器,輸油管或SCR管線的閥組件以及瓶體相關的應用。Fig.3 即為一個徑向焊接產(chǎn)品圖例,管體本身為激光吸收型材料,接頭為激光透過性材料。本產(chǎn)品選用配套光學手臂的結構,并輔以高溫計來進行工藝過程監(jiān)控及優(yōu)化。紫宸激光上下料系統(tǒng)提供緊湊型集成設備VP700是專為此種應用而開發(fā)的裝備,并可保證激光的安全等級為1級,這樣就無需集成商再進行結構復雜的安全防護罩設計。

設計規(guī)范

激光塑料焊接對于材料和產(chǎn)品的幾何結構都有必要的要求,尤其是對于徑向對稱的產(chǎn)品焊接必須要求在焊接位置徑向對稱結構設計。隨著光學產(chǎn)品和工藝技術研發(fā),激光塑料焊接可以擴展至橢圓焊道甚至更復雜結構的旋轉焊接。一般來說,此種工藝較重要的是兩工件之間的過盈配合效果。

圖4,過盈配合結構設計

由于徑向焊接無需外加焊接夾持壓力,所以焊接位置的機構設計至為重要。裝配時需要保證兩工件之間提供較好的過盈配合壓力,確保接觸面之間無空隙。常見的過盈配合結構可參考圖4設計以確保合適的過盈配合壓力。兩工件之間的公差很大程度上依賴于工件的尺寸及材料本身性能,必要時需要進行系列測試來確定較終的配合公差尺寸。在塑料玻璃化狀態(tài)下,液態(tài)塑料在一定壓力下會外溢、流動,因此焊接位置盡量避免直接暴露在顯眼的位置影響產(chǎn)品的美觀性。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~