激光脫漆與焊錫技術如何為漆包線“增智提效”

激光脫漆與焊錫技術如何為漆包線“增智提效”

PCB電機(或稱PCB定子電機)是一種將電機繞組直接集成在印刷電路板(PCB)上的創新技術,它本質上是軸向磁通電機的一種分支。其核心特征是使用PCB板替代了傳統的鐵芯和繞制銅線,帶來了諸多結構優勢。目前,已在多個對效率、重量、體積有嚴苛要求的高端領域得到應用,并展現出巨大的市場潛力。

01 市場趨勢與挑戰

PCB電機廣泛應用于伺服系統、精密儀器、智能家電及新能源汽車驅動等領域。隨著高端制造對精密控制的需求激增,電機作為執行單元,其可靠性、小型化和高效能要求被不斷提升。這直接導致上游制造環節,尤其是電機繞組中大量使用漆包線。而根據研究報告,PCB電機市場正處于快速增長期,并呈現以下趨勢:

1.1 市場規模:據預測,全球大功率PCB電機市場規模在2030年有望突破120億美元,其中新能源汽車是最大應用市場。

1.2 技術趨勢:未來將向材料創新(如使用石墨烯導熱)、智能化升級(AI優化控制)和高度集成化(電機、控制器、減速器三合一)方向發展。

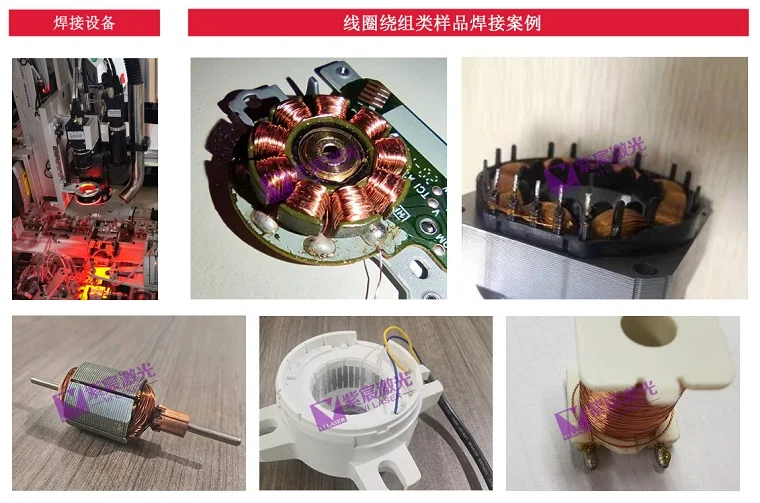

02 PCB電機與漆包線加工痛點

在PCB電機制造中,漆包線需去除端部絕緣漆,再與PCB焊盤或端子進行可靠電氣連接。傳統脫漆方法主要采用機械刮削、化學溶劑或高溫熔燒等,存在損傷銅線、環境污染、一致性差、效率低等問題,難以適應現代化產業對高精度、高可靠、柔性化生產的要求。

激光脫漆技術為此提供了全新的解決方案。通過精確控制激光能量,可選擇性去除漆層,同時最大程度保護底層金屬。其核心優勢在于:

高精度與非接觸:激光光束可聚焦至極小光斑,實現微米級的精準去除,對細如發絲的漆包線也能確保銅線損傷率低于0.1%,幾乎無物理變形。

高效與高一致性:加工過程無需預熱、無需更換工具,去漆效率快至1000mm/S,大幅提升生產節拍,且加工效果穩定,良品率高。

環保與節能:整個過程無需化學溶劑,無有毒廢氣排放(配合過濾系統可減少90%以上廢氣),是一種清潔的綠色制造技術。

該技術尤其適用于細線徑、高密度繞組以及耐高溫特種漆包線的加工場景,為電機性能提升和可靠性保障提供了工藝基礎。

03 激光脫漆+焊接一體化方案賦能行業升級

隨著PCB電機向更高功率密度和更精密方向發展,對漆包線連接工藝也提出了前所未有的要求。傳統漆包線焊接方式面臨效率低下、質量不穩定和環保限制的多重挑戰。在焊接環節,漆包線表面的絕緣漆膜處理復雜,焊接前需要通過化學或機械方式去除漆層,這些傳統工序繁瑣且易損傷銅線。熱影響區控制更是行業長期面臨的難題。

浙江紫宸激光智能裝備創新性地將激光脫漆技術與自動焊錫技術相結合,形成了一套完整的漆包線終端加工智能解決方案。

方案核心組成:

“激光脫漆單元”

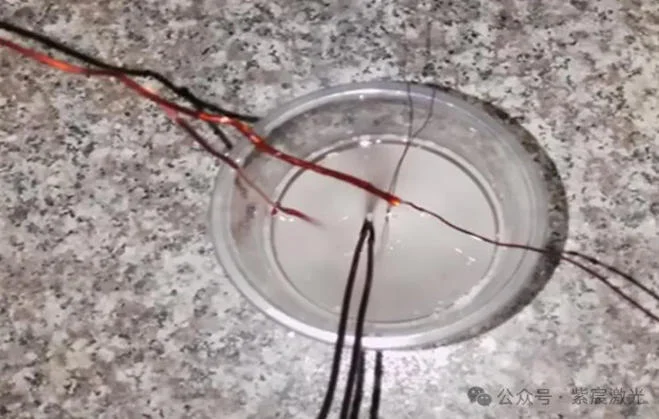

其核心配置了去漆模塊:采用光纖(355nm)或二氧化碳激光器(1064nm)與精準溫控技術,實現不同材質漆層快速、干凈去除,單面除漆≤180°,搭配雙激光頭可實現360°無損去膜而不傷線芯,表面無氧化,為后續焊接提供理想基底。

“自動焊錫單元”

提供激光焊錫與精密烙鐵焊錫兩種配置,適應不同生產場景:

激光焊錫:無接觸式送錫與激光瞬間加熱,有錫絲、錫膏、錫球多種方式適用于微型、高頻、熱敏感組件的高精密焊接,焊點一致性好;

烙鐵焊錫:傳統但穩定的接觸式焊接,成本相對較低,技術成熟,適用于多數通用場景。

“智能化集成平臺”

整合六軸機器人、高精度視覺定位、過程監測與數據追溯系統,實現從剝漆、理線到焊接的全流程自動化,支持MES系統對接。

04 紫宸激光智能裝備優勢體現

紫宸激光的一體化解決方案在實際應用中展現出多重優勢。在某個家電電機制造項目中,客戶對焊錫量提出嚴格要求——錫量高度不能超過0.3毫米。通過精密直驅送錫機和精準溫度控制系統,紫宸激光實現了對錫量的嚴格控制,保證了銅線被完全包裹,同時讓焊錫充滿整個焊盤。

與傳統焊接方式相比,激光焊接的優勢明顯。對比選擇性波峰焊,激光焊接不僅能保證錫量高度的一致性,還無需消耗焊嘴等耗材,大幅降低了長期運營成本。激光焊接的柔性生產能力也值得關注。系統能夠適應多品種、小批量的生產模式,實現快速換線和生產調整,滿足了現代制造業對靈活生產的需求。

結語:邁向漆包線加工的智能未來

PCB電機市場的蓬勃發展為上游裝備制造業提出了更高要求,也帶來了創新機遇。激光脫漆技術以其不可替代的工藝優勢,正在逐步取代傳統方法。而如紫宸激光所提供的脫漆-焊錫一體化智能組合方案,則代表了行業向自動化、智能化、綠色化轉型的清晰路徑。

紫宸激光脫漆焊錫機不僅僅是兩臺設備的簡單疊加,更是通過工藝融合與數據控制,實現了生產流程的再造,助力電機及電子制造企業真正實現降本、增效、提質的核心目標。在智能制造的大潮下,擁有此類核心工藝裝備能力,無疑將成為企業構建競爭優勢的關鍵一環。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~